Vorwort

Idealerweise sollte der Encoder am Motor die genaue Position der Maschine also am Tisch wiedergeben.

Aufgrund der Realitätsfaktoren wie das Spiel der Kugelumlaufspindel, die Flexibilität der Kupplung oder des Riemens, thermisch Erweiterung des Systems und der Schlitten der Maschine, die Rückkopplungsposition des Encoders könnte offensichtliche Abweichung von der genauen Position der Maschine haben.

Um eine solche Situation zu verbessern, kann auch der Hilfsgeber verwendet werden bekannt als sekundärer Encoder, externer Encoder oder eine lineare Skalierung kann implementiert werden, um zusätzlich die Ist-Position der Maschine zurück zum Servoantrieb zu bringen.

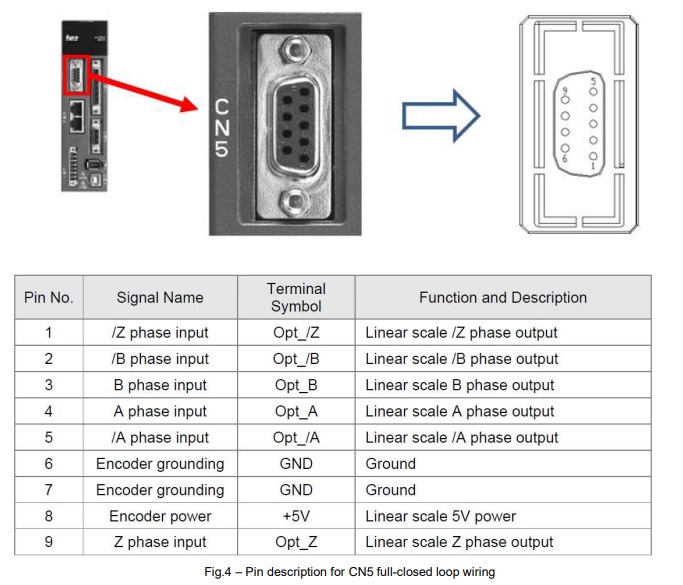

Während der Encoder des Motors an die CN2 Schnittstelle angeschlossen wird, erfolgt der Anschluss des externen Gebers an die CN5 Schnittstelle.

In den folgenden Kapiteln wird beschrieben, wie das System mit vollständig geschlossenem Regelkreis eingerichtet wird Ausgearbeitet, einschließlich der Verkabelung, des Funktionsprinzips und der Parameterkonfiguration, um die Benutzer zu unterstützen Implementierung der Funktion. Zum Schluss wird eine einfache Möglichkeit zur Überprüfung der Funktionalität erklärt.

2. Einrichten eines Systems mit geschlossenem Regelkreis

2-1. Funktionsprinzip

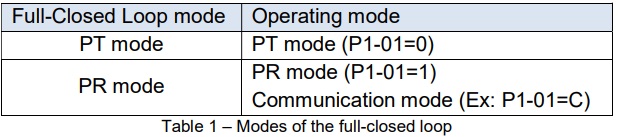

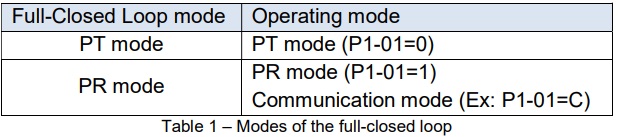

Basierend auf der Betriebsart des Servoantriebs kann die Funktion des geschlossenen Regelkreises kategorisiert werden:

in zwei Modi, PT-Modus und PR-Modus, wie in Tabelle 1 gezeigt.

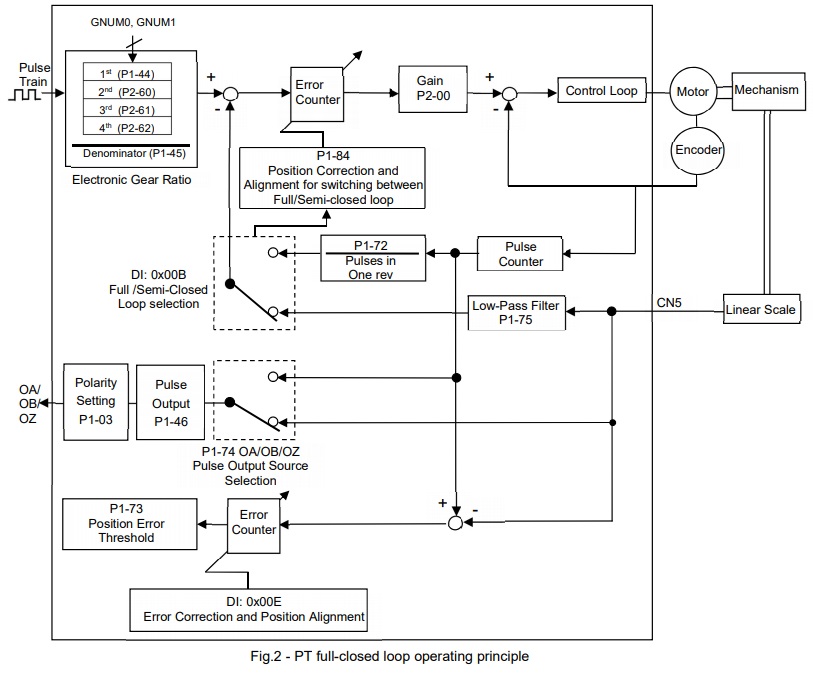

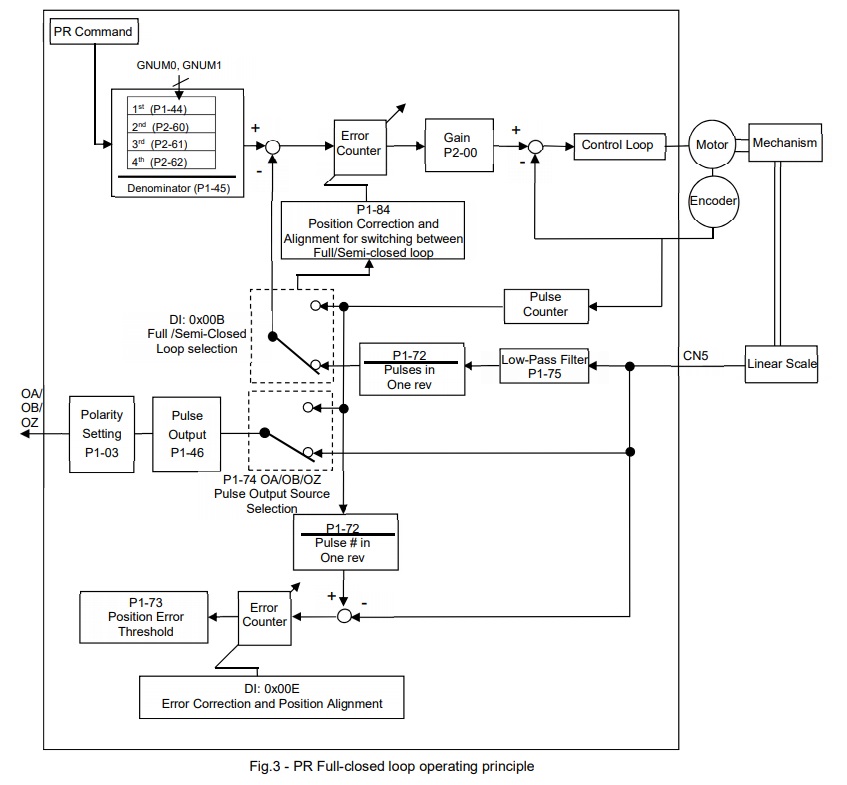

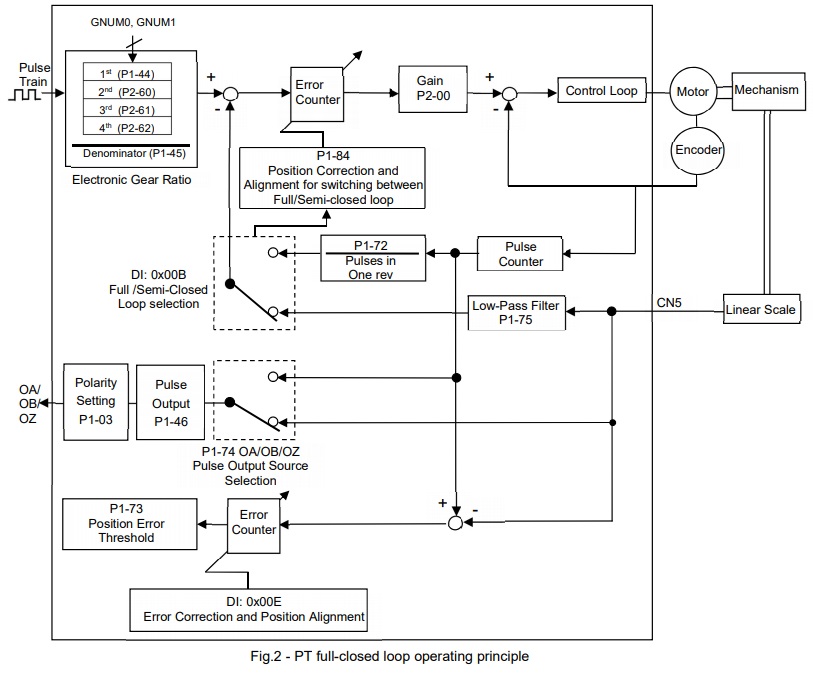

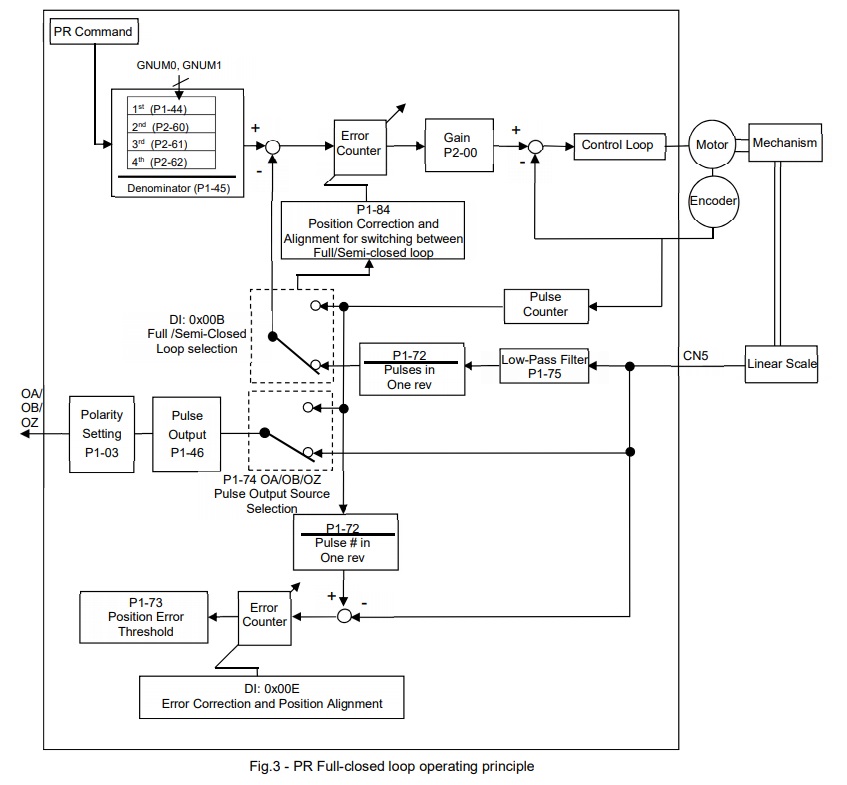

Insgesamt sind das Funktionsprinzip und die beteiligten Parameter für beide Modi gleich Es gibt Unterschiede, wenn es um bestimmte Konfigurationen geht, und dies wird in der erklärt folgende Abschnitte. Fig. 2 und Fig. 3 sind die Darstellung des Funktionsprinzips jedes Modus.

.

2-2. Parameterkonfiguration

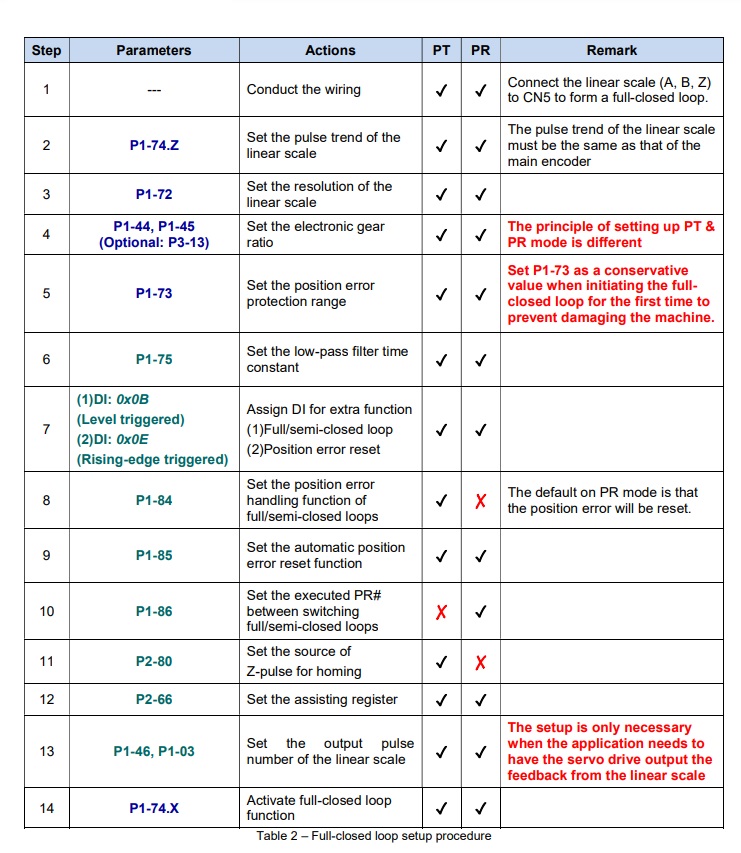

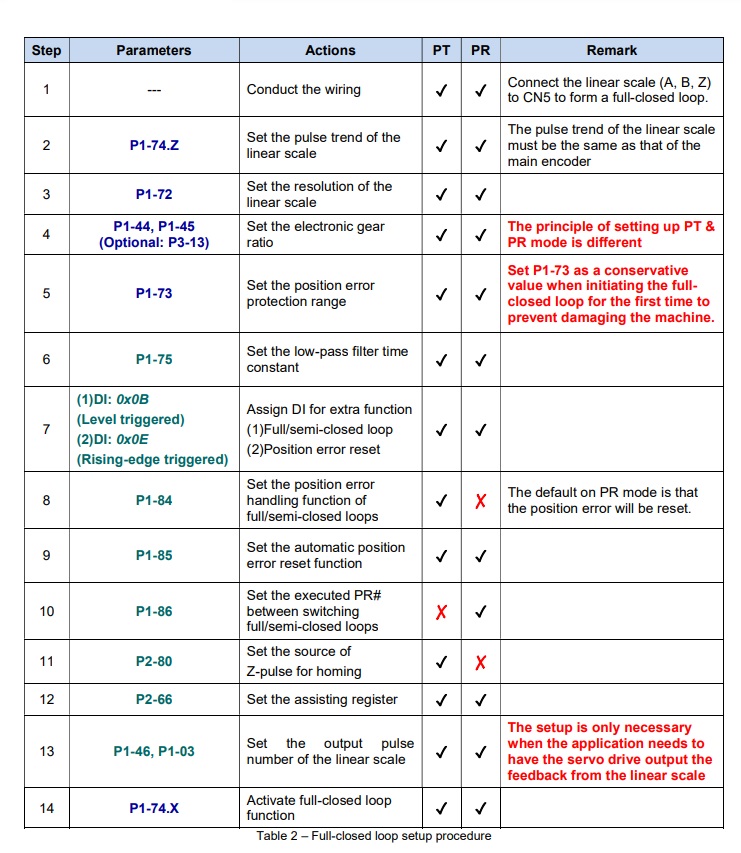

In Tabelle 2 sind das Einstellungsverfahren und die relevanten Parameter für die Implementierung der geschlossenen PT & PR-Schleife aufgeführt. In BLAU hervorgehobene Parameter sind für das Setup obligatorisch, während GRÜN bedeutet optional abhängig von den Benutzeranforderungen. Jeder Parameter wird einzeln erklärt in den folgenden Abschnitten. Um eine Beschädigung des Mechanismus zu vermeiden, stellen Sie bitte die Konfiguration sicher wird ordnungsgemäß durchgeführt, bevor das System aktiviert wird.

.

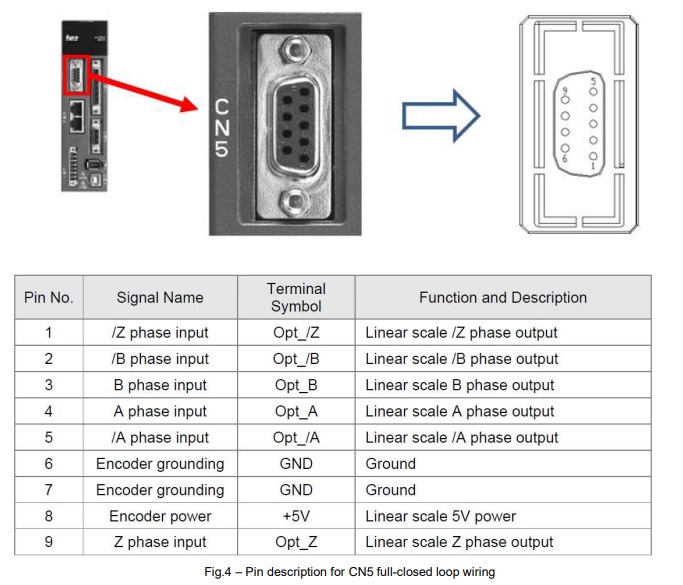

2-2-2. Schritt 1: Physikalische Verkabelung CN5 am Servoantrieb wird für die Verbindung zwischen der linearen Skala und dem Servoantrieb verwendet. Die Pin-Beschreibung ist in Abb. 4 wie folgt dargestellt.

.

HINWEIS 1) Die höchste Kommunikationsrate beträgt 4 Mpps und nur der Encoder mit + 5V & AB Phasensignal wird unterstützt. 2) Unterstützung von Encodern mit einer Auflösung von bis zu 1280000 Impulsen / U (das höchste Vierfache) Frequenz des vollständig geschlossenen Regelkreises, wenn sich der Motor um 1 Umdrehung dreht).

.

.

.

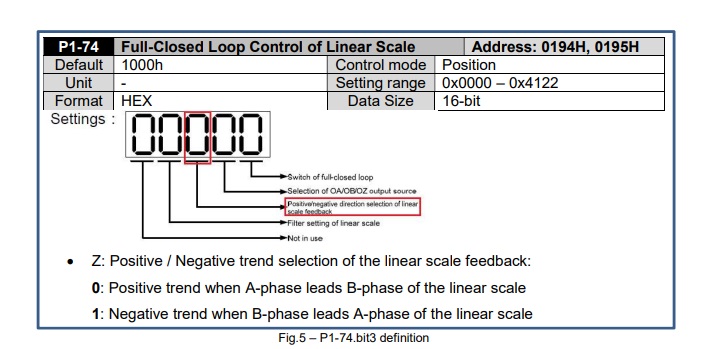

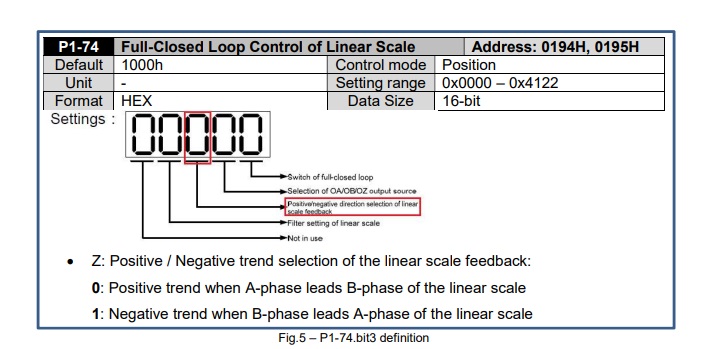

Fig. 5 ist die Definition von P1-74.Z.

Der Impulstrend des Hauptgebers und der linearen Skala muss gleich sein, ob es sich um einen positiven oder einen negativen Trend handelt. Benutzer können sich auf die folgenden Anweisungen und die Verwendung beziehen ASDA-Soft zur Überprüfung.

(1) Stellen Sie P1-72 = 80000 ein

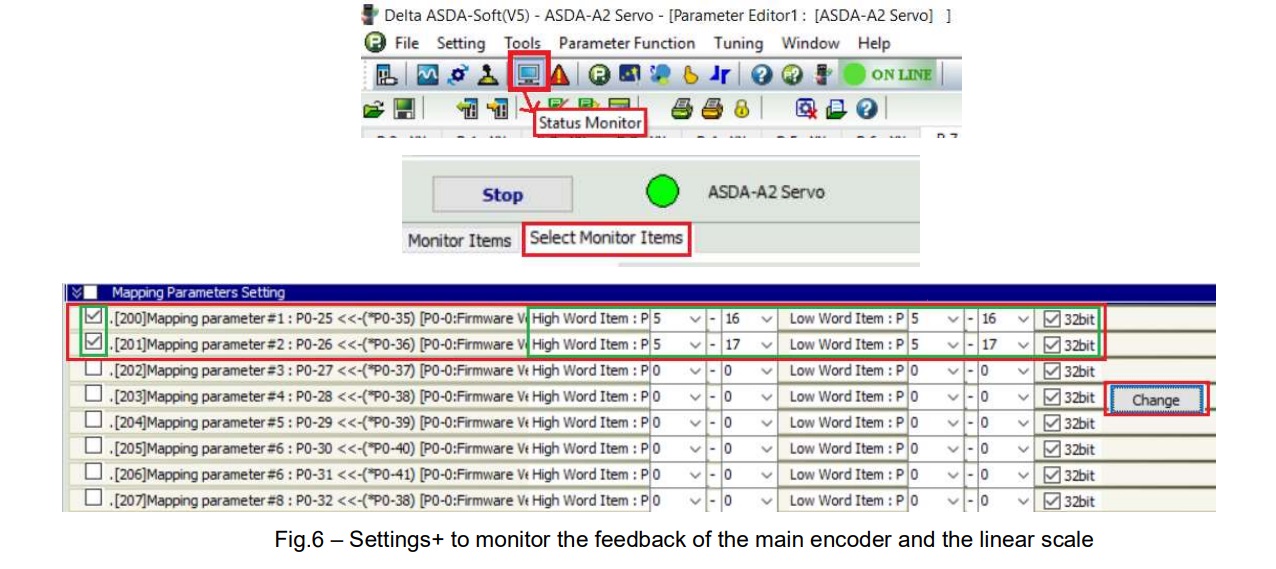

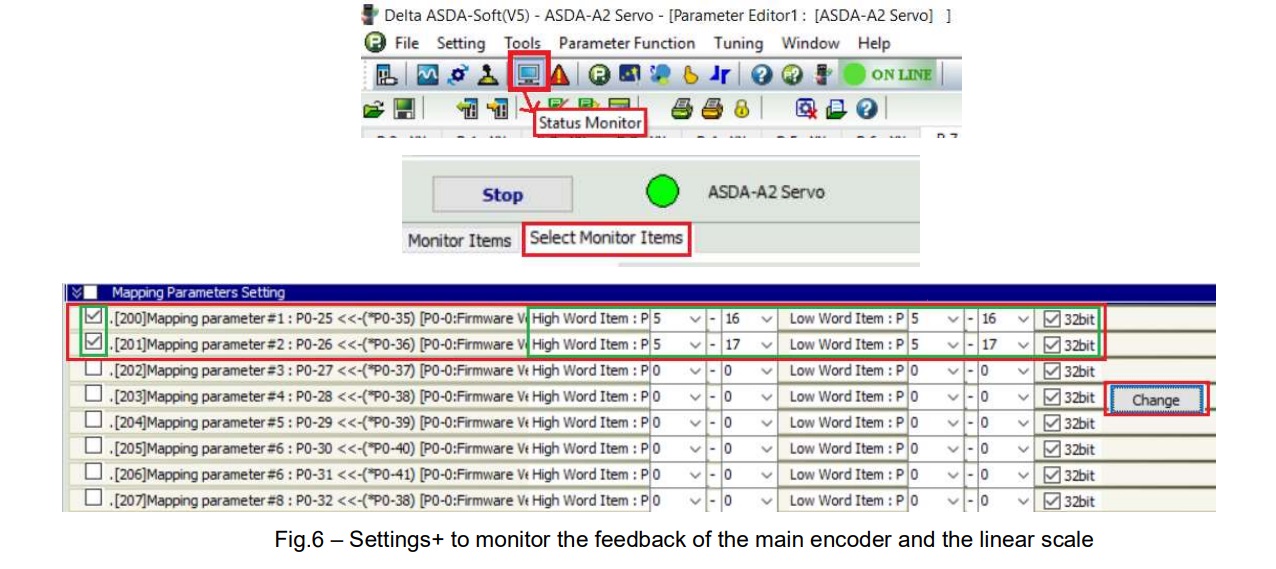

(2) Öffnen Sie ASDA-Soft und klicken Sie auf das Symbol Statusmonitor → Klicken Sie auf die Registerkarte Monitorelemente auswählen → Stellen Sie die Einstellung der Zuordnungsparameter wie in Abb. 6 hervorgehoben ein, um die Rückmeldung des zu überwachen Hauptcodierer und die lineare Skala, dann klicken Sie auf Ändern.

.

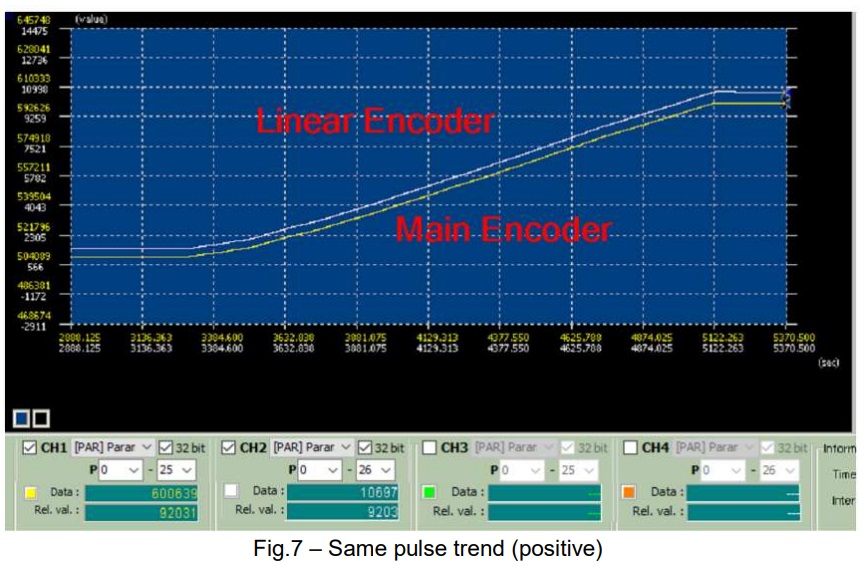

(3) Öffnen Sie das Oszilloskop, stellen Sie CH1 und CH2 als [PAR] -Parameter ein und aktivieren Sie das Kontrollkästchen vor dem 32-Bit zur Überwachung von P0-25 & P0-26.

(4) Ohne die vollständig geschlossene Schleife zu aktivieren, Servo EIN auf dem Antrieb, verwenden Sie die JOG-Funktion, um die zu bewegen Motor langsam in eine Richtung und stellen Sie sicher, dass keine Kollision auftritt, dann überwachen Sie die Umfang.

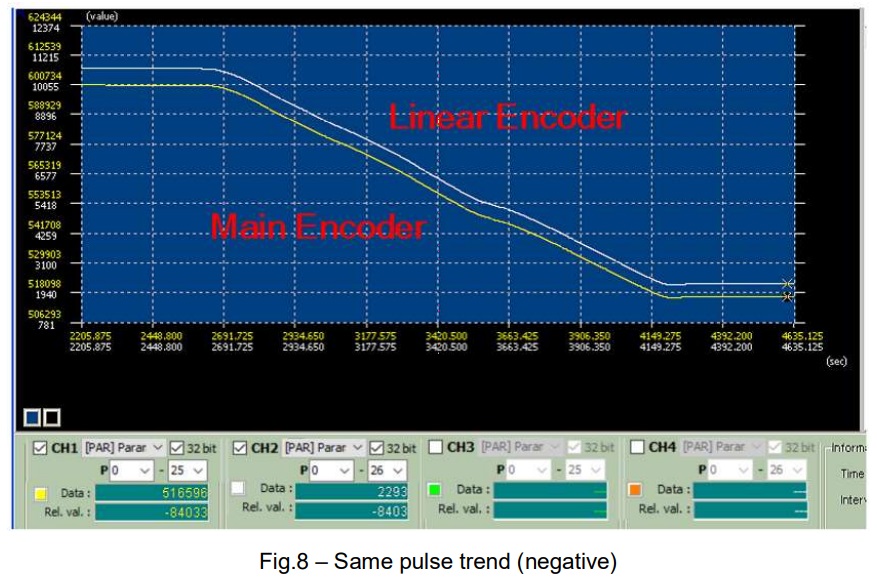

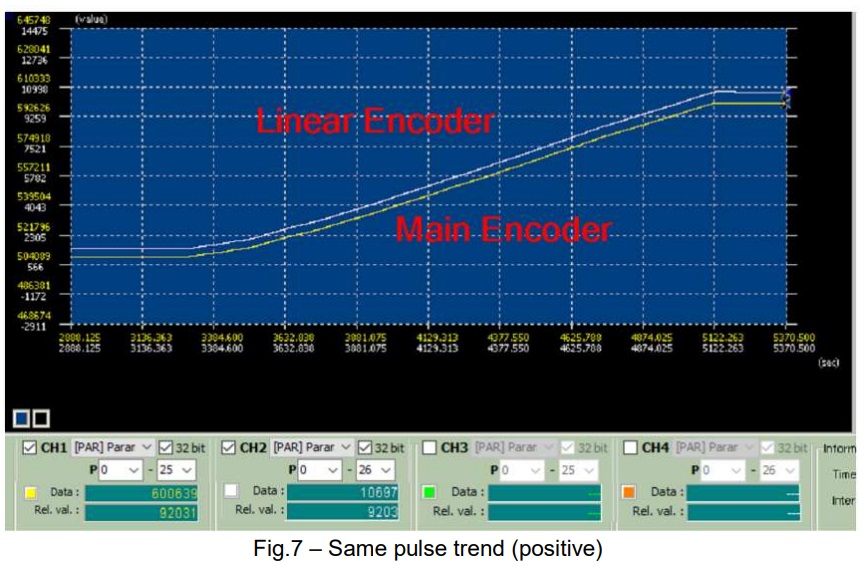

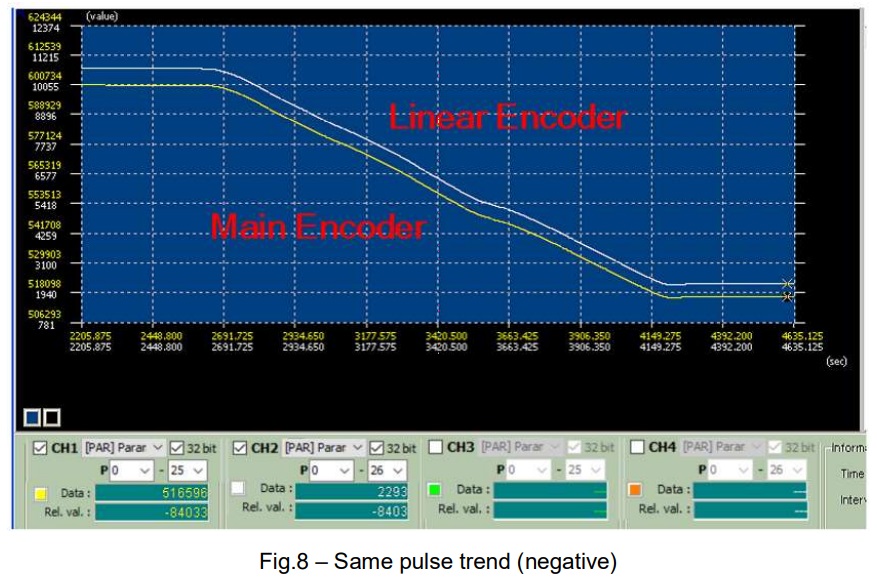

Wenn die Wellenform wie in Fig. 7 oder Fig. 8 ist, bedeutet dies, dass der Impulstrend beider Codierer der ist und es ist richtig, dann muss P1-74.Z nicht angepasst werden.

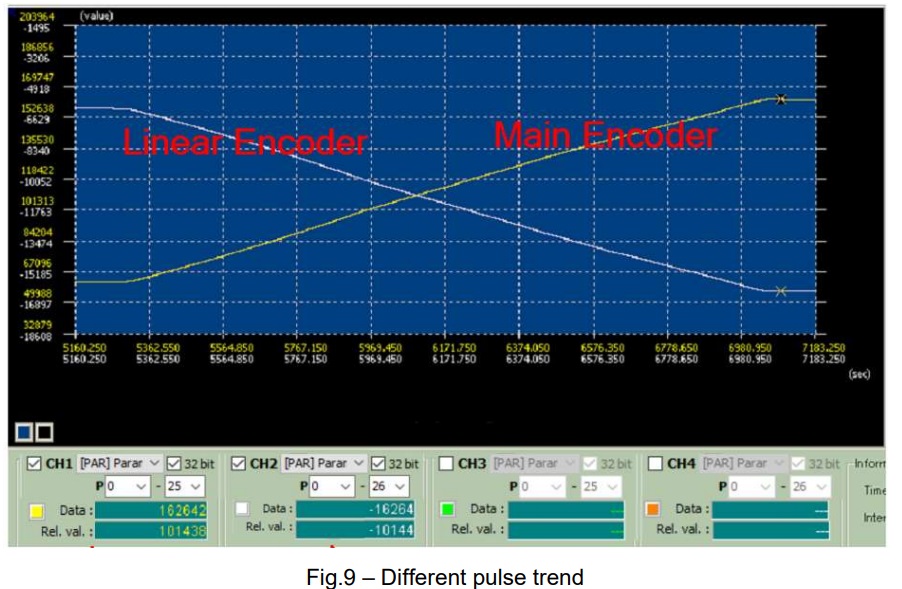

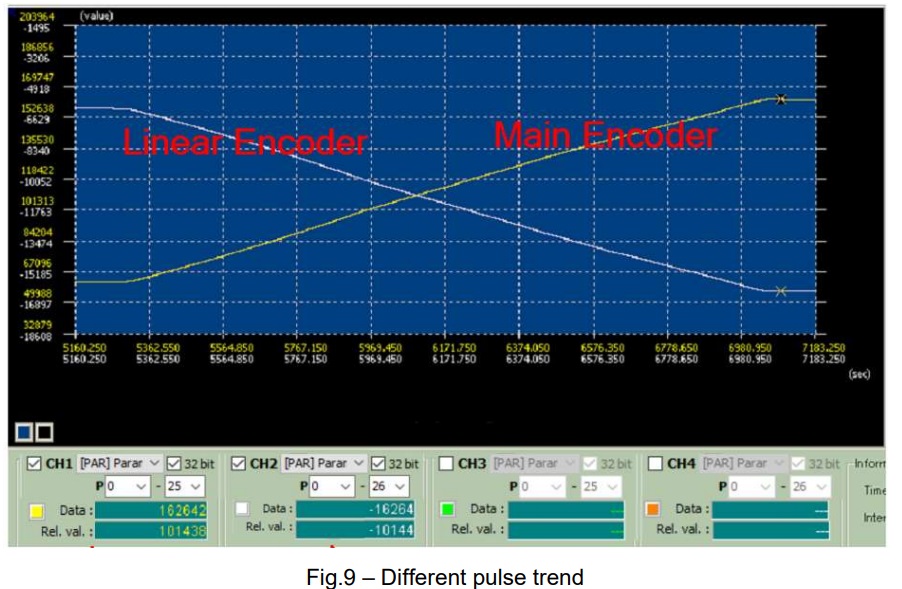

Wenn die Wellenform jedoch wie in 9 ist, bedeutet dies, dass der Impulstrend unterschiedlich ist, was falsch ist. Im Setzen Sie in diesem Fall P1-74.Z = 1, um die Richtung der Rückmeldung umzukehren und das Problem zu beheben.

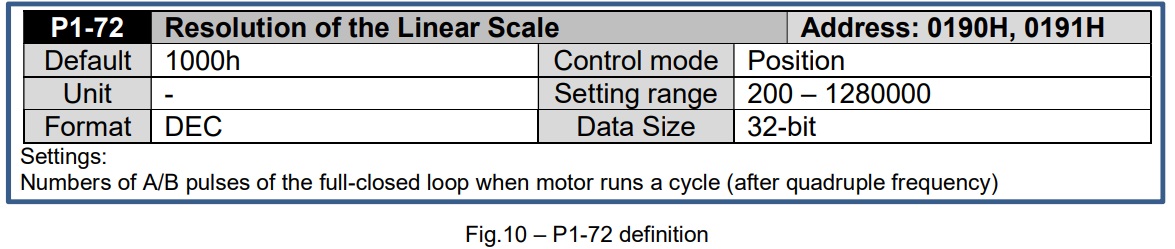

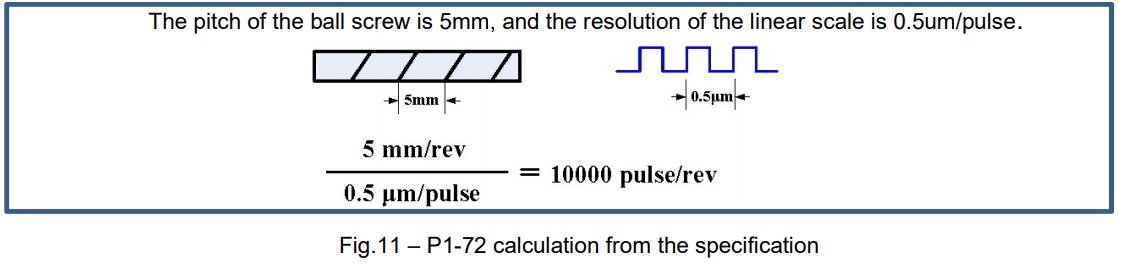

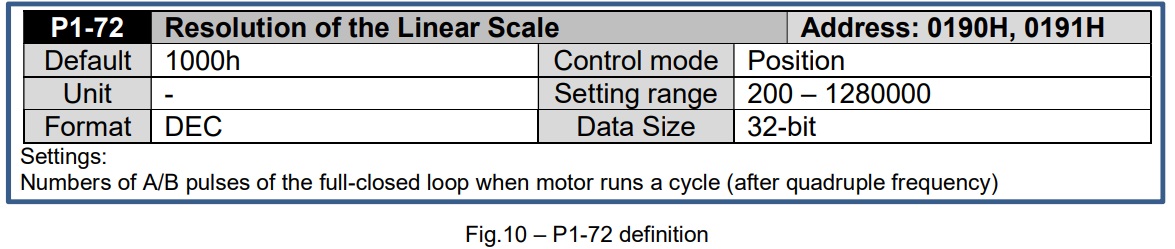

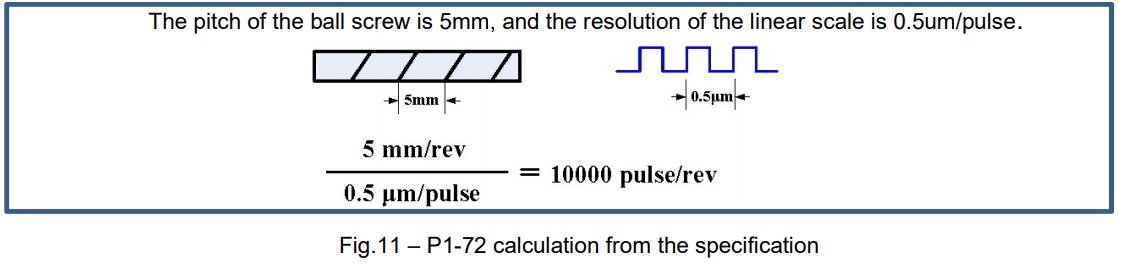

Wie in Fig. 10 definiert, ist P1-72 die Auflösung der linearen Skala, die 1 Zyklus der entspricht Motor. Der richtige Wert kann entweder aus der Spezifikation oder aus den überwachten Daten berechnet werden mit ASDA-Soft-Bereich wie unten erläutert. Option 1: Aus der Spezifikation Wenn die Spezifikation des Mechanismus bekannt ist oder es sich um eine Kugelumlaufspindelanwendung handelt, kann P1-72 sein berechnet wie in Abb. 11 gezeigt, in diesem Beispiel 10000.

Option 2: Aus den mit ASDA-Soft Scope überwachten Daten Wenn die Mechanismusspezifikation unbekannt, kompliziert oder

keine Kugelumlaufspindel ist, kann P1-72 sein definiert mit Hilfe der Scope-Daten. Die Durchführung der Messung unterscheidet sich

zwischen den PT-Modi und PR-Modus wird jeder Fall unten erklärt.

(2) PR-Modus wird hier nicht näher erklärt

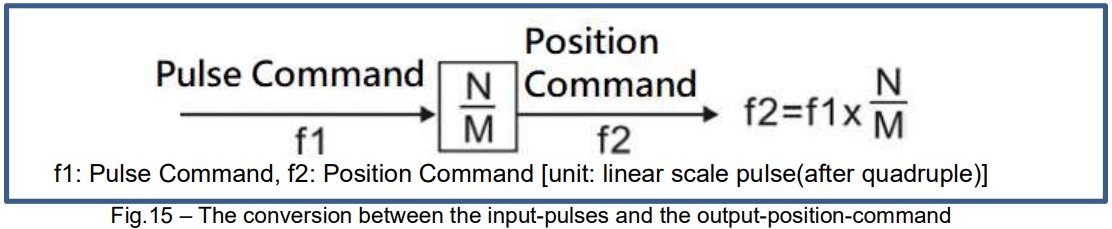

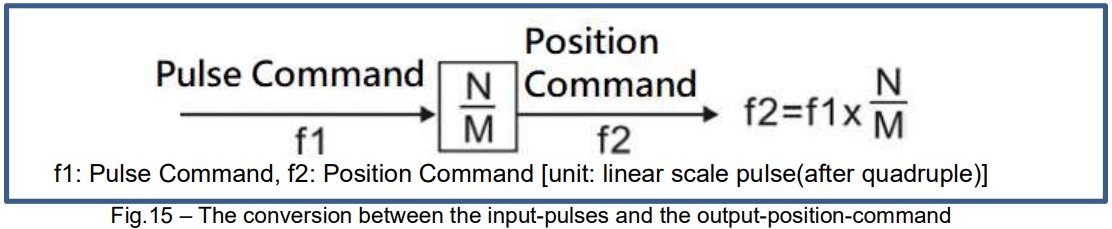

Fig. 14 ist die Definition von P1-44 und P1-45, die das elektronische Übersetzungsverhältnis bilden.

Wie zu definieren Ein geeignetes elektronisches Übersetzungsverhältnis für den vollständig geschlossenen Regelkreis im PT & PR-Modus

unterscheidet sich aufgrund des Prinzips Der Befehl / das Feedback zur Skalierung ist nicht derselbe und wird im Folgenden erläutert.

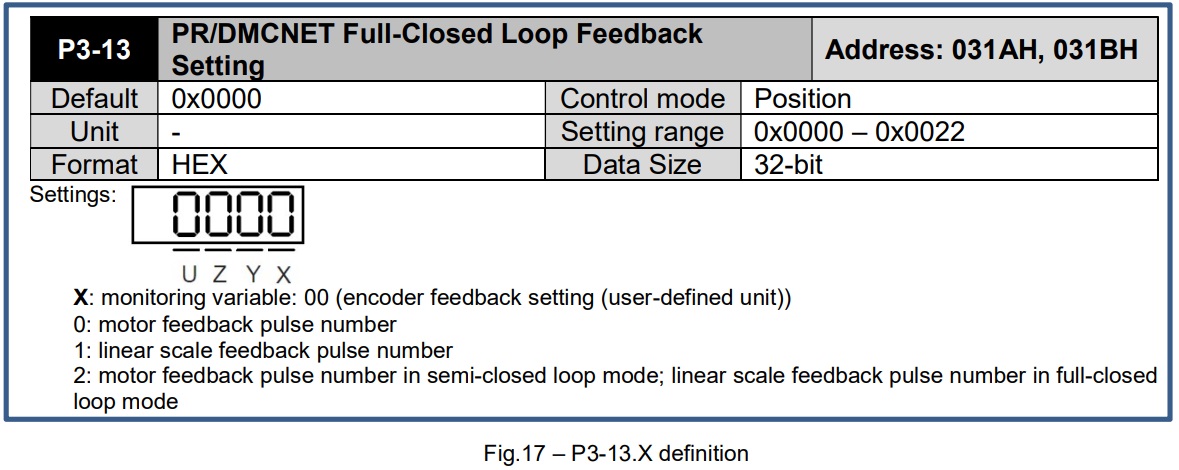

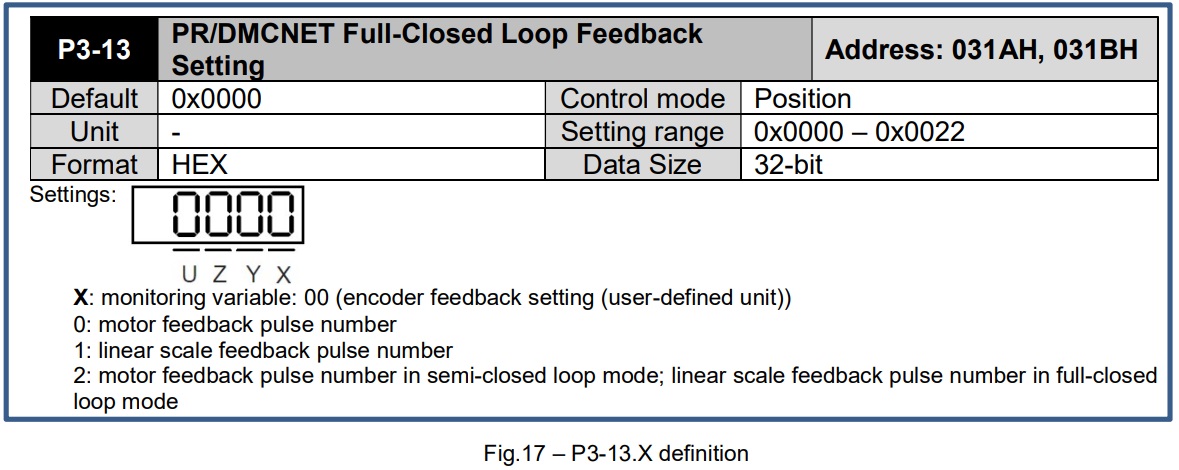

In den meisten Fällen ist P1-44 / P1-45 = 1/1, aber es ist auch plausibel, einen anderen Wert festzulegen. Zum Wenn beispielsweise P1-44 / P1-45 = 1/1 und P1-72 = 5000, dreht sich der Motor beim Servo um 1 Umdrehung Antrieb empfängt 5000 Impulse. Wenn der Wert jedoch auf P1-44 / P1-45 = 2/1 geändert wird, dann nur 2500 Impulse sind erforderlich, um den Motor um 1 Umdrehung zu drehen. Stellen Sie P3-13.X ein, um die Positionsrückmeldung zu ändern, auf die sich der Servoantrieb bezieht. Abb.17 ist die Definition von P3-13, Benutzer können es auf 1 setzen, um die Rückkopplung immer als lineare Skala festzulegen.

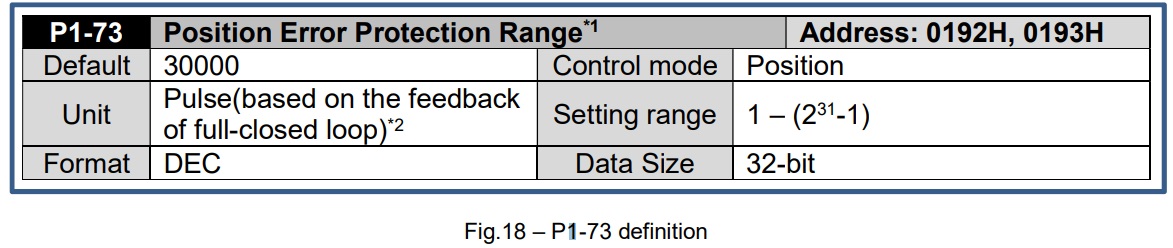

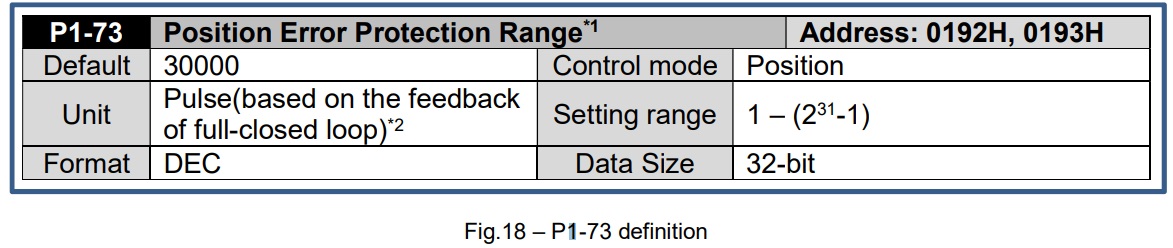

Wenn in der Maschine ein Spiel oder ein mechanischer Schlitten auftritt, führt dies dazu Abweichung zwischen der Positionsrückmeldung des Motors und der tatsächlichen Position der Maschine. Wenn Bei übermäßiger Positionsabweichung kann dies darauf hinweisen, dass die Kupplung locker ist oder der Mechanismus nicht Richtig integriert, zeigt der Servoantrieb AL040 zur Warnung an. P1-73 wie in Fig. 18 gezeigt Ermöglicht Benutzern das Definieren der Toleranz der Abweichung vor dem Auslösen von AL040.

ANMERKUNG: Um eine mögliche Kollision des Mechanismus aufgrund der Trennung der linearen Skala oder der Bei falschem Impulstrend empfehlen wir dringend, P1-73 als konservativen Wert festzulegen, wenn Sie den Das erste Mal eine vollständig geschlossene Schleife. Nachdem Sie sichergestellt haben, dass das Gerät ordnungsgemäß funktioniert, können Benutzer die Einstellungen anpassen Wert entsprechend der tatsächlichen Anwendung.

Um P1-73 einzurichten, lassen Sie die Maschine zunächst 1 vollständigen Zyklus laufen und überwachen Sie mithilfe der Reichweite von ASDASoft die Überwachungsvariable 31, um die maximale Abweichung zu überprüfen. Setzen Sie dann den Wert auf P1- 73 mit einer angemessenen Toleranz als Schwellenwert basierend auf der Spezifikation des tatsächlichen Mechanismus.

Anmerkung: Wenn P1-72, P1-44 und P1-45 richtig eingestellt sind, kann P1-73 direkt an die PUU weitergeleitet werden Gerät ohne Umbau, das daher sehr einfach zu überwachen und zu verifizieren ist. Bitte stellen Sie sicher, dass die vorherigen drei Parameter richtig eingestellt sind.

Schritt 6:

P1-75 - Zeitkonstante des Tiefpassfilters

Mit P1-75 (siehe Abb. 19) können Benutzer die Zeitkonstante des Tiefpassfilters einstellen.

Wenn die Steifheit von Das mechanische System reicht nicht aus, das Anwenden der Zeitkonstante kann die Stabilität des verbessern System,

indem der Effekt der halbgeschlossenen Schleife im Übergangszustand vorliegt, während die vollständig geschlossene Schleife vorliegt

Wirkung im stationären Zustand. Andererseits kann P1-75 auf 0 gesetzt werden, um die Funktion zu deaktivieren, wenn die

Das mechanische System ist steif genug. Um es kurz zu machen: Wenn die Steifigkeit des Systems hoch ist, verringern Sie den Wert von P1-75

oder setzen Sie ihn auf 0 bis deaktiviere die Funktion; Wenn die Steifigkeit des Systems gering ist, erhöhen Sie den Wert von P1-75.

Schritt 7: DI-Zuweisung für zusätzliche Funktion

Um diesen DI zu aktivieren, muss P1-77 abhängig von verschiedenen Modellen eingestellt werden, wie unten gezeigt.

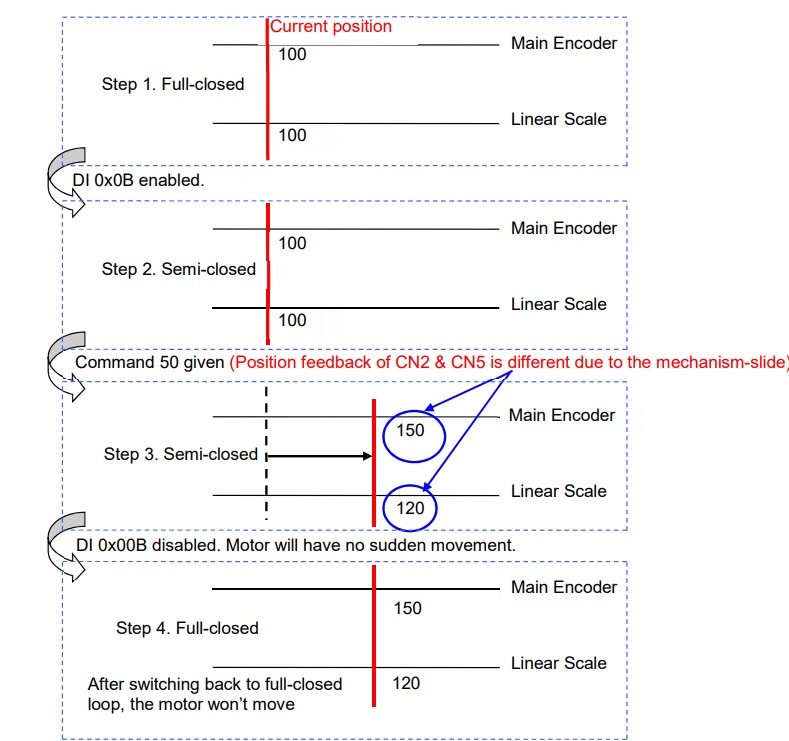

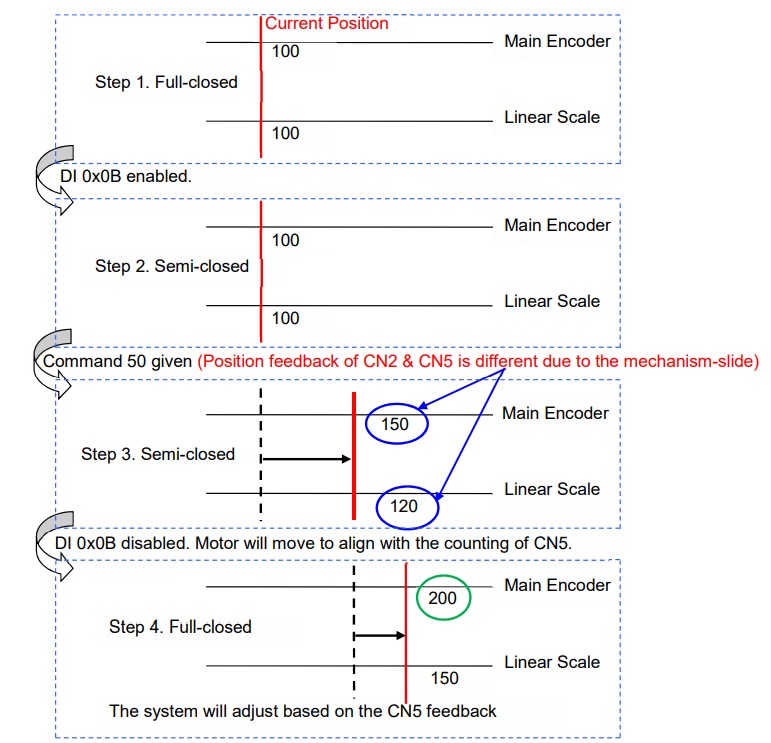

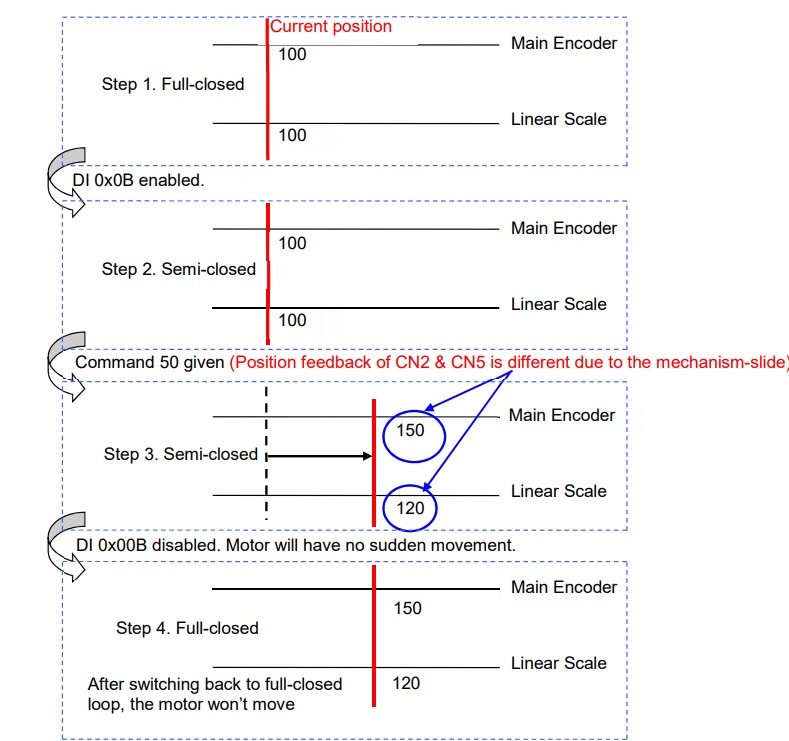

Beim Umschalten von einer vollständig geschlossenen auf eine halbgeschlossene Schleife wird der Positionsfehler schnell akkumuliert wenn sich der Motor noch dreht. Nach dem Zurückschalten des Modus versucht der Motor, dies zu kompensieren Abweichung und führen schließlich zu einem "Sprung". Um ein solches Szenario zu verhindern, können Benutzer P1-84 konfigurieren in Abb.20 gezeigt, um zu definieren, wie der Positionsfehler verarbeitet werden soll. (1) P1-84 = 0 Wenn Sie DI: 0x0B verwenden, um zwischen halb- / vollständig geschlossenen Schleifen zu wechseln, ist der Positionsfehler wird bei jedem Wechsel gelöscht. In einer halbgeschlossenen Schleife bezieht sich der Befehl auf die Hauptschleife

Encoder anstelle der linearen Skala, damit der Motor keine plötzliche Bewegung zum Ausrichten hat die Rückkopplungsposition der linearen Skala.

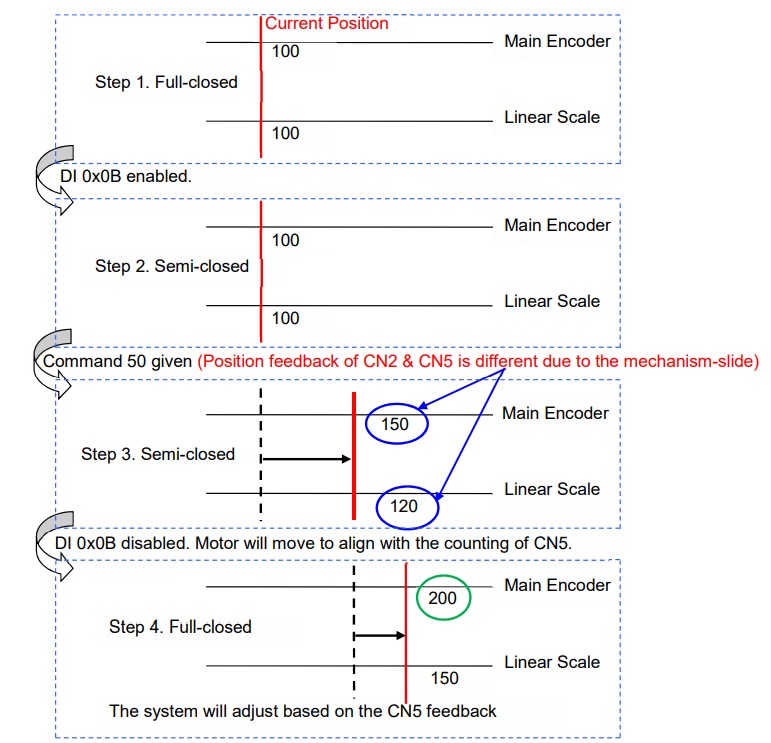

(2) P1-84 = 1 Der Positionsfehler wird nicht behoben, wenn DI: 0x0B zum Umschalten zwischen halb / voll geschlossen verwendet wird Schleifen. In einer

halbgeschlossenen Schleife bezieht sich der Befehl auf den Hauptcodierer und wann er ist Wenn Sie zurück in die vollständig geschlossene Schleife schalten,

wird der in der halbgeschlossenen Schleife angegebene Befehl konvertiert auf den voll geschlossenen Regelkreis, damit der Motor weitere Bewegungen hat,

um das zu kompensieren Abweichung.

Nach dem Zurückschalten auf Voll geschlossen kompensiert der Motor die 50 Befehl mit Bezug auf CN5.

Schritt 9:

P1-85 - Funktion zum automatischen Zurücksetzen des Positionsfehlers

Wenn in der Anwendung ein mechanischer Schlitten vorhanden ist, z. B. beim Schneiden von Stahlplatten und beim Drahtvorschub System, das die Reibung zum

Betätigen nutzt, zwangsläufig die Positionsabweichung zwischen der Hauptleitung Der Encoder und die lineare Skala akkumulieren und lösen schließlich AL040 aus.

In diesem Fall können Benutzer Stellen Sie P1-85 so ein, dass die Positionsabweichung innerhalb der Toleranz automatisch gelöscht wird.

HINWEIS Das Zurücksetzen der Positionsabweichung hat keinen Einfluss auf die Genauigkeit der Positionierung

P1-86 - PR # zwischen Switching Semi / Full-Closed

Vorwort Idealerweise sollte der Encoder am Motor die genaue Position der Maschine also am Tisch wiedergeben. Aufgrund der Realitätsfaktoren wie das Spiel der Kugelumlaufspindel, die Flexibilität...

mehr erfahren » Fenster schließen Vorwort

Idealerweise sollte der Encoder am Motor die genaue Position der Maschine also am Tisch wiedergeben.

Aufgrund der Realitätsfaktoren wie das Spiel der Kugelumlaufspindel, die Flexibilität der Kupplung oder des Riemens, thermisch Erweiterung des Systems und der Schlitten der Maschine, die Rückkopplungsposition des Encoders könnte offensichtliche Abweichung von der genauen Position der Maschine haben.

Um eine solche Situation zu verbessern, kann auch der Hilfsgeber verwendet werden bekannt als sekundärer Encoder, externer Encoder oder eine lineare Skalierung kann implementiert werden, um zusätzlich die Ist-Position der Maschine zurück zum Servoantrieb zu bringen.

Während der Encoder des Motors an die CN2 Schnittstelle angeschlossen wird, erfolgt der Anschluss des externen Gebers an die CN5 Schnittstelle.

In den folgenden Kapiteln wird beschrieben, wie das System mit vollständig geschlossenem Regelkreis eingerichtet wird Ausgearbeitet, einschließlich der Verkabelung, des Funktionsprinzips und der Parameterkonfiguration, um die Benutzer zu unterstützen Implementierung der Funktion. Zum Schluss wird eine einfache Möglichkeit zur Überprüfung der Funktionalität erklärt.

2. Einrichten eines Systems mit geschlossenem Regelkreis

2-1. Funktionsprinzip

Basierend auf der Betriebsart des Servoantriebs kann die Funktion des geschlossenen Regelkreises kategorisiert werden:

in zwei Modi, PT-Modus und PR-Modus, wie in Tabelle 1 gezeigt.

Insgesamt sind das Funktionsprinzip und die beteiligten Parameter für beide Modi gleich Es gibt Unterschiede, wenn es um bestimmte Konfigurationen geht, und dies wird in der erklärt folgende Abschnitte. Fig. 2 und Fig. 3 sind die Darstellung des Funktionsprinzips jedes Modus.

.

2-2. Parameterkonfiguration

In Tabelle 2 sind das Einstellungsverfahren und die relevanten Parameter für die Implementierung der geschlossenen PT & PR-Schleife aufgeführt. In BLAU hervorgehobene Parameter sind für das Setup obligatorisch, während GRÜN bedeutet optional abhängig von den Benutzeranforderungen. Jeder Parameter wird einzeln erklärt in den folgenden Abschnitten. Um eine Beschädigung des Mechanismus zu vermeiden, stellen Sie bitte die Konfiguration sicher wird ordnungsgemäß durchgeführt, bevor das System aktiviert wird.

.

2-2-2. Schritt 1: Physikalische Verkabelung CN5 am Servoantrieb wird für die Verbindung zwischen der linearen Skala und dem Servoantrieb verwendet. Die Pin-Beschreibung ist in Abb. 4 wie folgt dargestellt.

.

HINWEIS 1) Die höchste Kommunikationsrate beträgt 4 Mpps und nur der Encoder mit + 5V & AB Phasensignal wird unterstützt. 2) Unterstützung von Encodern mit einer Auflösung von bis zu 1280000 Impulsen / U (das höchste Vierfache) Frequenz des vollständig geschlossenen Regelkreises, wenn sich der Motor um 1 Umdrehung dreht).

.

.

.

Fig. 5 ist die Definition von P1-74.Z.

Der Impulstrend des Hauptgebers und der linearen Skala muss gleich sein, ob es sich um einen positiven oder einen negativen Trend handelt. Benutzer können sich auf die folgenden Anweisungen und die Verwendung beziehen ASDA-Soft zur Überprüfung.

(1) Stellen Sie P1-72 = 80000 ein

(2) Öffnen Sie ASDA-Soft und klicken Sie auf das Symbol Statusmonitor → Klicken Sie auf die Registerkarte Monitorelemente auswählen → Stellen Sie die Einstellung der Zuordnungsparameter wie in Abb. 6 hervorgehoben ein, um die Rückmeldung des zu überwachen Hauptcodierer und die lineare Skala, dann klicken Sie auf Ändern.

.

(3) Öffnen Sie das Oszilloskop, stellen Sie CH1 und CH2 als [PAR] -Parameter ein und aktivieren Sie das Kontrollkästchen vor dem 32-Bit zur Überwachung von P0-25 & P0-26.

(4) Ohne die vollständig geschlossene Schleife zu aktivieren, Servo EIN auf dem Antrieb, verwenden Sie die JOG-Funktion, um die zu bewegen Motor langsam in eine Richtung und stellen Sie sicher, dass keine Kollision auftritt, dann überwachen Sie die Umfang.

Wenn die Wellenform wie in Fig. 7 oder Fig. 8 ist, bedeutet dies, dass der Impulstrend beider Codierer der ist und es ist richtig, dann muss P1-74.Z nicht angepasst werden.

Wenn die Wellenform jedoch wie in 9 ist, bedeutet dies, dass der Impulstrend unterschiedlich ist, was falsch ist. Im Setzen Sie in diesem Fall P1-74.Z = 1, um die Richtung der Rückmeldung umzukehren und das Problem zu beheben.

Wie in Fig. 10 definiert, ist P1-72 die Auflösung der linearen Skala, die 1 Zyklus der entspricht Motor. Der richtige Wert kann entweder aus der Spezifikation oder aus den überwachten Daten berechnet werden mit ASDA-Soft-Bereich wie unten erläutert. Option 1: Aus der Spezifikation Wenn die Spezifikation des Mechanismus bekannt ist oder es sich um eine Kugelumlaufspindelanwendung handelt, kann P1-72 sein berechnet wie in Abb. 11 gezeigt, in diesem Beispiel 10000.

Option 2: Aus den mit ASDA-Soft Scope überwachten Daten Wenn die Mechanismusspezifikation unbekannt, kompliziert oder

keine Kugelumlaufspindel ist, kann P1-72 sein definiert mit Hilfe der Scope-Daten. Die Durchführung der Messung unterscheidet sich

zwischen den PT-Modi und PR-Modus wird jeder Fall unten erklärt.

(2) PR-Modus wird hier nicht näher erklärt

Fig. 14 ist die Definition von P1-44 und P1-45, die das elektronische Übersetzungsverhältnis bilden.

Wie zu definieren Ein geeignetes elektronisches Übersetzungsverhältnis für den vollständig geschlossenen Regelkreis im PT & PR-Modus

unterscheidet sich aufgrund des Prinzips Der Befehl / das Feedback zur Skalierung ist nicht derselbe und wird im Folgenden erläutert.

In den meisten Fällen ist P1-44 / P1-45 = 1/1, aber es ist auch plausibel, einen anderen Wert festzulegen. Zum Wenn beispielsweise P1-44 / P1-45 = 1/1 und P1-72 = 5000, dreht sich der Motor beim Servo um 1 Umdrehung Antrieb empfängt 5000 Impulse. Wenn der Wert jedoch auf P1-44 / P1-45 = 2/1 geändert wird, dann nur 2500 Impulse sind erforderlich, um den Motor um 1 Umdrehung zu drehen. Stellen Sie P3-13.X ein, um die Positionsrückmeldung zu ändern, auf die sich der Servoantrieb bezieht. Abb.17 ist die Definition von P3-13, Benutzer können es auf 1 setzen, um die Rückkopplung immer als lineare Skala festzulegen.

Wenn in der Maschine ein Spiel oder ein mechanischer Schlitten auftritt, führt dies dazu Abweichung zwischen der Positionsrückmeldung des Motors und der tatsächlichen Position der Maschine. Wenn Bei übermäßiger Positionsabweichung kann dies darauf hinweisen, dass die Kupplung locker ist oder der Mechanismus nicht Richtig integriert, zeigt der Servoantrieb AL040 zur Warnung an. P1-73 wie in Fig. 18 gezeigt Ermöglicht Benutzern das Definieren der Toleranz der Abweichung vor dem Auslösen von AL040.

ANMERKUNG: Um eine mögliche Kollision des Mechanismus aufgrund der Trennung der linearen Skala oder der Bei falschem Impulstrend empfehlen wir dringend, P1-73 als konservativen Wert festzulegen, wenn Sie den Das erste Mal eine vollständig geschlossene Schleife. Nachdem Sie sichergestellt haben, dass das Gerät ordnungsgemäß funktioniert, können Benutzer die Einstellungen anpassen Wert entsprechend der tatsächlichen Anwendung.

Um P1-73 einzurichten, lassen Sie die Maschine zunächst 1 vollständigen Zyklus laufen und überwachen Sie mithilfe der Reichweite von ASDASoft die Überwachungsvariable 31, um die maximale Abweichung zu überprüfen. Setzen Sie dann den Wert auf P1- 73 mit einer angemessenen Toleranz als Schwellenwert basierend auf der Spezifikation des tatsächlichen Mechanismus.

Anmerkung: Wenn P1-72, P1-44 und P1-45 richtig eingestellt sind, kann P1-73 direkt an die PUU weitergeleitet werden Gerät ohne Umbau, das daher sehr einfach zu überwachen und zu verifizieren ist. Bitte stellen Sie sicher, dass die vorherigen drei Parameter richtig eingestellt sind.

Schritt 6:

P1-75 - Zeitkonstante des Tiefpassfilters

Mit P1-75 (siehe Abb. 19) können Benutzer die Zeitkonstante des Tiefpassfilters einstellen.

Wenn die Steifheit von Das mechanische System reicht nicht aus, das Anwenden der Zeitkonstante kann die Stabilität des verbessern System,

indem der Effekt der halbgeschlossenen Schleife im Übergangszustand vorliegt, während die vollständig geschlossene Schleife vorliegt

Wirkung im stationären Zustand. Andererseits kann P1-75 auf 0 gesetzt werden, um die Funktion zu deaktivieren, wenn die

Das mechanische System ist steif genug. Um es kurz zu machen: Wenn die Steifigkeit des Systems hoch ist, verringern Sie den Wert von P1-75

oder setzen Sie ihn auf 0 bis deaktiviere die Funktion; Wenn die Steifigkeit des Systems gering ist, erhöhen Sie den Wert von P1-75.

Schritt 7: DI-Zuweisung für zusätzliche Funktion

Um diesen DI zu aktivieren, muss P1-77 abhängig von verschiedenen Modellen eingestellt werden, wie unten gezeigt.

Beim Umschalten von einer vollständig geschlossenen auf eine halbgeschlossene Schleife wird der Positionsfehler schnell akkumuliert wenn sich der Motor noch dreht. Nach dem Zurückschalten des Modus versucht der Motor, dies zu kompensieren Abweichung und führen schließlich zu einem "Sprung". Um ein solches Szenario zu verhindern, können Benutzer P1-84 konfigurieren in Abb.20 gezeigt, um zu definieren, wie der Positionsfehler verarbeitet werden soll. (1) P1-84 = 0 Wenn Sie DI: 0x0B verwenden, um zwischen halb- / vollständig geschlossenen Schleifen zu wechseln, ist der Positionsfehler wird bei jedem Wechsel gelöscht. In einer halbgeschlossenen Schleife bezieht sich der Befehl auf die Hauptschleife

Encoder anstelle der linearen Skala, damit der Motor keine plötzliche Bewegung zum Ausrichten hat die Rückkopplungsposition der linearen Skala.

(2) P1-84 = 1 Der Positionsfehler wird nicht behoben, wenn DI: 0x0B zum Umschalten zwischen halb / voll geschlossen verwendet wird Schleifen. In einer

halbgeschlossenen Schleife bezieht sich der Befehl auf den Hauptcodierer und wann er ist Wenn Sie zurück in die vollständig geschlossene Schleife schalten,

wird der in der halbgeschlossenen Schleife angegebene Befehl konvertiert auf den voll geschlossenen Regelkreis, damit der Motor weitere Bewegungen hat,

um das zu kompensieren Abweichung.

Nach dem Zurückschalten auf Voll geschlossen kompensiert der Motor die 50 Befehl mit Bezug auf CN5.

Schritt 9:

P1-85 - Funktion zum automatischen Zurücksetzen des Positionsfehlers

Wenn in der Anwendung ein mechanischer Schlitten vorhanden ist, z. B. beim Schneiden von Stahlplatten und beim Drahtvorschub System, das die Reibung zum

Betätigen nutzt, zwangsläufig die Positionsabweichung zwischen der Hauptleitung Der Encoder und die lineare Skala akkumulieren und lösen schließlich AL040 aus.

In diesem Fall können Benutzer Stellen Sie P1-85 so ein, dass die Positionsabweichung innerhalb der Toleranz automatisch gelöscht wird.

HINWEIS Das Zurücksetzen der Positionsabweichung hat keinen Einfluss auf die Genauigkeit der Positionierung

P1-86 - PR # zwischen Switching Semi / Full-Closed